Para detección de grietas con tecnología magnética.

PRESENTACIÓN DEL CASO:

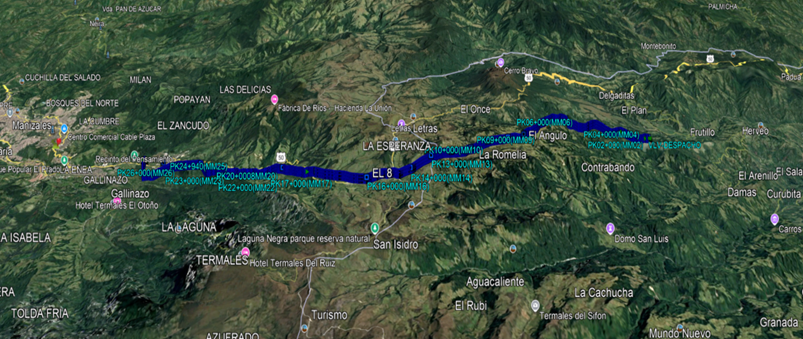

En el marco de su estrategia corporativa de gestión de integridad de activos críticos, nuestro cliente requirió la ejecución de una Inspección en Línea (ILI) de alta resolución en ducto BIDIAMETRO, un tramo estratégico del sistema destinado al transporte de combustibles líquidos.

Este activo, con una longitud de 27,6 km, diámetros variables entre 6” y 8”, y condiciones operativas dinámicas de presión, caudal y temperatura, representaba un escenario de alta exigencia técnica para la ejecución segura y confiable de tecnologías AMFL-MC℠, CMFL-MF℠, IDD-SM℠, Micron Residual Field (M-RF℠), orientadas a la detección de grietas y anomalías críticas.

El desafío principal no solo consistía en realizar la inspección, sino en garantizar previamente que el ducto se encontrara en condiciones geométricas, hidráulicas y operativas óptimas, minimizando riesgos de:

- Atasco o daño de la herramienta ILI

- Pérdida o degradación de la calidad de datos

- Interrupciones en la operación del sistema

- Exposición a eventos HSE durante las maniobras en campo

- Daños a la estructurales a los ductos.

Todo ello debía ejecutarse sin detener la operación, dentro de ventanas operativas controladas y bajo estrictos estándares de seguridad y calidad.

-

Fecha de intervención: Diciembre 2025

-

Activo: Servicio de inspección interna

-

Localización: Colombia

LA SOLUCIÓN

Para dar respuesta a este escenario, Morken Group implementó una solución integral de aseguramiento operativo e inspección, basada en una ejecución secuencial, controlada y técnicamente fundamentada, que permitió reducir riesgos antes, durante y después de la inspección ILI.

Preparación avanzada del ducto

La estrategia inició con la ejecución de corridas de limpieza y calibración mecánica, utilizando herramientas configuradas con discos guía, discos selladores, cepillos, magnetos y platinas de calibración al 85% y 95%, los equipos de limpieza incluyeron dispositivo electrónico para grabar temperatura, presión, giroscopio y aceleración y así validar la idoneidad de la línea antes enviar la herramienta magnética.

Estas actividades permitieron:

- Validar el diámetro mínimo efectivo del ducto

- Identificar posibles restricciones geométricas

- Evaluar la interacción herramienta–ducto bajo condiciones reales de operación

Durante estas maniobras se aplicaron controles estrictos en las etapas de entrampe, lanzamiento, desplazamiento y recibo, asegurando condiciones seguras mediante la verificación de trampas, control de presiones, ventilación, puesta a tierra, delimitación de áreas y coordinación permanente con operaciones.

Validación dinámica de condiciones internas

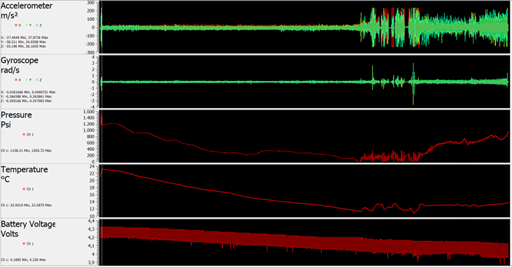

Como parte del enfoque preventivo, se ejecutó una segunda corrida de calibración equipada con un sistema de adquisición de datos dinámicos, permitiendo registrar variables críticas como aceleración, inclinación, presión, diferencial de presión y temperatura durante el desplazamiento.

Esta información fue clave para:

- Confirmar la estabilidad hidráulica del sistema

- Identificar zonas de fricción, depósitos o variaciones geométricas

- Validar condiciones seguras para la inspección MFL de alta resolución

Durante esta fase se identificó una condición geométrica cercana al límite permisible, lo que condujo a la toma de decisiones técnicas oportunas, orientadas a proteger la integridad del activo y de las herramientas, antes de proceder con la inspección definitiva.

Ejecución de inspección ILI Technology® AMFL-MC℠, CMFL-MF℠, IDD-SM℠, Micron Residual Field (M-RF℠)

Una vez validadas las condiciones del ducto, se ejecutaron exitosamente las inspecciones mediante herramientas ILI Technology® AMFL-MC℠, CMFL-MF℠, IDD-SM℠, Micron Residual Field (M-RF℠) de alta resolución, operando dentro de rangos controlados de velocidad, presión y magnetización.

Las maniobras de lanzamiento y recibo se realizaron bajo estrictos controles operativos y de seguridad, garantizando:

- Integridad mecánica de las herramientas

- Desplazamiento estable a lo largo del ducto

- Adquisición continua y confiable de datos

RESULTADOS Y BENEFICIOS

La ejecución integral del proyecto permitió obtener resultados técnicos de alto impacto, que aportaron información crítica para la gestión de integridad del ducto y la toma de decisiones basada en datos confiables.

Hallazgos relevantes de la inspección

Las inspecciones ILI Technology® AMFL-MC℠, CMFL-MF℠, IDD-SM℠, Micron Residual Field (M-RF℠) permitieron:

- Identificar y caracterizar zonas con indicios de discontinuidades críticas, asociadas a mecanismos activos de degradación del material.

- Detectar anomalías geométricas y de interacción herramienta–ducto, correlacionadas con los resultados de calibración y datos dinámicos registrados durante las corridas.

- Confirmar la presencia de concentraciones localizadas de residuos ferromagnéticos, evidenciando sectores con mayor susceptibilidad a procesos de corrosión interna.

- Establecer una línea base confiable del estado del ducto, indispensable para análisis de crecimiento de defectos y planes de inspección futuros.

Gracias a la alta resolución de las tecnologías empleadas, fue posible priorizar puntos de atención, diferenciando entre:

- Indicaciones que requieren evaluación detallada de integridad

- Condiciones operativas aceptables bajo los criterios del operador

Calidad de datos y confiabilidad de la inspección

El enfoque preventivo aplicado antes de la inspección permitió alcanzar estándares superiores de calidad de datos, evidenciados por:

- Cobertura de inspección superior al 98% en ambas tecnologías.

- Señales limpias, estables y repetibles, sin saturación ni pérdida de información.

- Correlación consistente entre datos geométricos, dinámicos y señales MFL.

- Ausencia de eventos severos de impacto o desaceleración durante las corridas, confirmando condiciones operativas controladas.

Estos factores garantizaron que los resultados obtenidos fueran técnicamente confiables y defendibles para procesos de evaluación de integridad y cumplimiento normativo.

Impacto directo para el cliente

A partir de los resultados obtenidos, el cliente logró:

- Reducir la incertidumbre sobre el estado real del ducto, pasando de supuestos operativos a información cuantificada.

- Contar con insumos técnicos sólidos para:

- Análisis de criticidad

- Definición de acciones correctivas o de monitoreo

- Optimización de planes de mantenimiento e inspección futura

- Minimizar riesgos asociados a fallas no detectadas en un activo estratégico.

- Fortalecer su sistema de gestión de integridad basada en riesgo (RBI).

Este proyecto no solo permitió ejecutar una inspección exitosa, sino que transformó datos en conocimiento accionable, alineado con los objetivos de seguridad, confiabilidad y continuidad operacional del cliente.