[:es]

REPARACIÓN DE JUNTAS MONOLÍTICAS EN FRÍO CON MATERIALES COMPUESTOS

PRESENTACIÓN DEL CASO:

En una de las mayores plantas de tratamiento de gas de Bolivia, el operador detectó que algunas juntas monolíticas de aislamiento dieléctrico de varios ductos utilizados en distintas etapas del proceso presentaban el mismo tipo de defecto.

Estos defectos se encontraban en la parte exterior del resalto de las juntas monolíticas y fueron detectados mediante una inspección visual. Algunas de estas juntas pertenecían a ductos que transportaban fluidos trifásicos y otras a ductos de transporte de líquidos tratados.

Ante tal situación, el cliente requirió a Morken Group realizar la reparación sin afectar la producción, manteniendo las condiciones de seguridad y en el menor tiempo posible ante el riesgo de la fuga de producto (gaseoso o líquido).

-

Fecha de intervención: Mayo 2020

-

Activo: Reparación de juntas monolíticas en frío.

-

Localización: Bolivia

SOLUCIÓN

El equipo de ingenieros de Morken Group analizó todas las variables y le propuso al cliente realizar el trabajo mediante un sistema de reparación compuesta a base de fibra de vidrio con un entretejido especial para resistencia de cargas y esfuerzos multi axiales, un imprimante epóxico de dos partes con características anticorrosivas y un material de relleno para la trasferencia de carga al sistema principal de fibra de vidrio justo en los puntos más afectados.

Era importante tener en cuenta la geometría irregular en los extremos de la junta, así como las transiciones del cuerpo de la junta al caño principal, debiendo quedar todo recubierto.

Después de una visita a sitio para relevar los datos, se realizó un cálculo de ingeniería basado en ASME PCC-2 para obtener una reparación que se ajuste a la medida del problema.

De esta manera, se elaboró un procedimiento para la instalación de la reparación, que se resume en tres pasos:

- preparación de la superficie a metal casi blanco.

- instalación de los imprimantes y masilla epóxica.

- instalación de las cintas de refuerzo a base de fibra de vidrio.

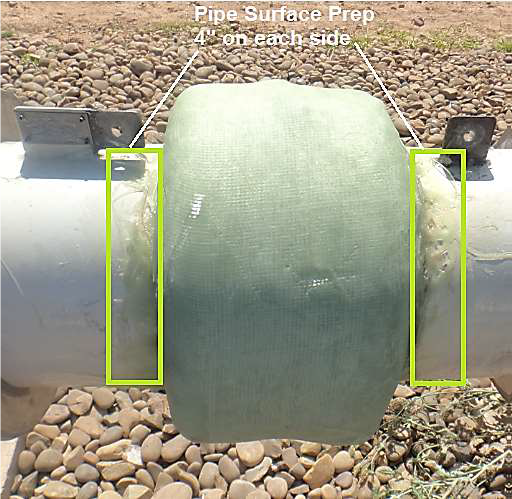

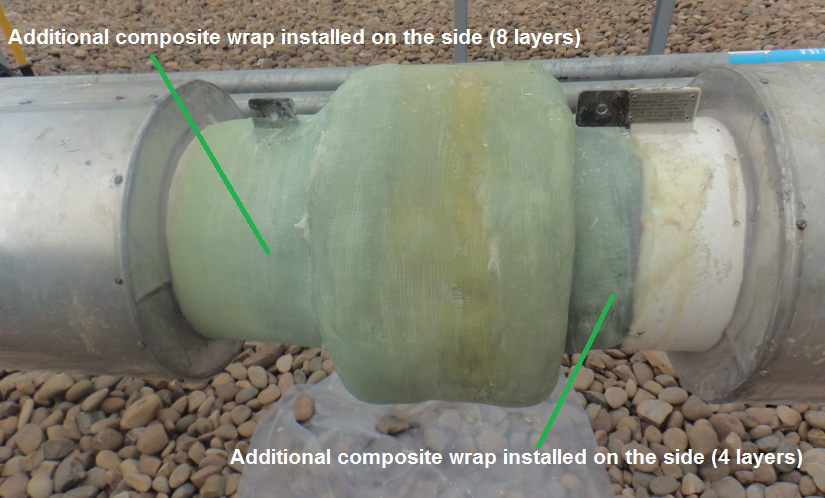

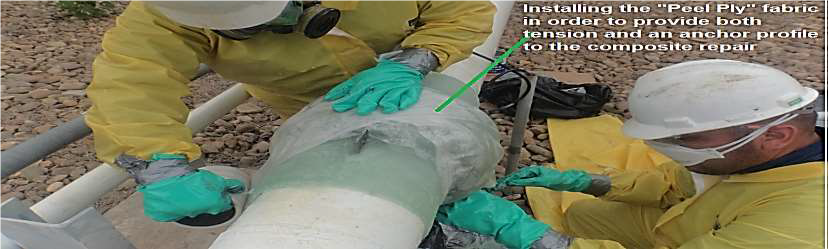

A continuación, se muestran unas fotografías del proceso de refuerzo.

RESULTADOS Y BENEFICIOS:

Se efectuaron exitosamente las reparaciones en todas las juntas defectuosas, aprobando sin inconvenientes todos los ensayos de aplicación.

Asimismo, el sistema de protección catódica se mantuvo inalterable y se detuvo el progreso de la corrosión en las fallas, reforzando la integridad mecánica de las juntas.

Las tareas se realizaron en un breve período de tiempo, sin registrar ningún inconveniente y con la tubería en operación, con el consiguiente ahorro de tiempo y dinero para el cliente.

La ejecución de un servicio de reparación en frío sin el empleo de trabajos con soldaduras permitió reducir el riesgo asociado a daños físicos como a las instalaciones.

REPAIR OF COLD MONOLITHIC JOINTS WITH COMPOSITE MATERIALS

PRESENTATION OF THE CASE:

In one of the largest gas treatment plants in Bolivia, the operator detected that some monolithic dielectric insulation joints of various pipelines used in different stages of the process had the same type of defect.

These defects were found on the outside of the shoulder of the monolithic joints and were detected by visual inspection. Some of these joints belonged to pipelines that transported triphasic fluids and others to pipelines that transport treated liquids.

In such a situation, the client required Morken Group to carry out the repair without affecting production, maintaining safety conditions and in the shortest possible time due to the risk of product leakage (gas or liquid).

-

Date of intervention: May 2020

-

Activo: Cold monolithic joint repair.

-

Location: Bolivia

SOLUTION

The Morken Group engineering team analyzed all the variables and proposed to the client to carry out the work using a fiberglass-based composite repair system with a special interweaving for multi-axial load and stress resistance, a two-part epoxy primer with anticorrosive characteristics and a filling material for the transfer of charge to the main fiberglass system right at the most affected points.

It was important to take into account the irregular geometry at the ends of the joint, as well as the transitions from the body of the joint to the main pipe, and everything should be covered.

After a site visit to survey the data, an ASME PCC-2-based engineering calculation was performed to obtain a repair to fit the problem.

In this way, a procedure was developed for the installation of the repair, which is summarized in three steps:

surface preparation to almost white metal.

installation of primers and epoxy putty.

installation of fiberglass-based reinforcing tapes.

Below are some pictures of the reinforcement process.

RESULTS AND BENEFITS:

Repairs were successfully carried out on all defective joints, passing all application tests without inconvenience.

Likewise, the cathodic protection system remained unchanged and the progress of corrosion in the faults was stopped, reinforcing the mechanical integrity of the joints.

The tasks were carried out in a short period of time, without registering any inconvenience and with the pipeline in operation, with the consequent saving of time and money for the client.

The execution of a cold repair service without the use of welded work reduced the risk associated with physical damage to the facilities.

INTERVENCIÓN DE DUCTOS DE 16”, 20” Y 30” EN UNA PLANTA DE GAS EN LA SELVA PERUANA

PRESENTACIÓN DEL CASO:

Ante la necesidad de realizar cuatro derivaciones de diferentes diámetros en tuberías de 16”, 20” y 30”, un cliente solicitó a Morken Group la ejecución del servicio de Hot Tap.

Las cuatro derivaciones se debían realizar con la condición de mantener en todo momento el flujo sin interrupciones.

El gasoducto se encuentra ubicado en una zona selvática de muy difícil acceso, con condiciones climáticas adversas (régimen de lluvias elevado y altas temperaturas).

-

Fecha de intervención: Mayo 2020

-

Activo: Intervención de ductos de 16”, 20” y 30” en una plantas de gas en la selva peruana.

-

Localización: Peru

SOLUCIÓN

El equipo de ingenieros de Morken Group, después de analizar las condiciones operativas del ducto y el entorno, realizó un cronograma detallado para la ejecución del servicio.

La complejidad del trabajo radicó en la compleja coordinación logística que implicaba mover más de 15 toneladas de equipos y materiales a una zona selvática y de muy difícil acceso.

Morken destinó a un equipo de técnicos especializados que ejecutaron el servicio de manera simultánea y sin interrumpir la operación del ducto garantizando en todo momento la seguridad de las personas, instalaciones y medio ambiente.

El alcance del proyecto comprendió:

- Logística de más de 15 toneladas de equipos

- Hot Tap en tubería de 20” y 16” para derivación de un by pass de 12” ANSI 2500.

- Hot Tap en tubería de 30” para derivación de 24” ANSI 150

- Hot Tap en tubería de 30” para derivación de 20” ANSI 150

- Hot Tap en tubería de 30” para derivación de 8” ANSI 150

Los equipos utilizados para los servicios fueron:

- 2 equipos de HT M-120 de 6 metros de largo y 2.5 Toneladas cada uno.

- 1 equipo de HT IP-914 de 6 metros de largo y 2.5 Toneladas.

- 1 equipo de HT 760 TM de 4 metros de largo y 380 kg.

- 2 unidades de poder para máquinas M-120/IP-914 de 1.8 Toneladas cada uno.

RESULTADOS Y BENEFICIOS:

Los trabajos de perforación y derivación en las tuberías fueron realizados según las especificaciones señaladas por nuestro cliente, sin ningún contratiempo y de manera segura para el personal.

El gasoducto estuvo operativo en todo momento, evitando paradas imprevistas y la perdida de producción, con el consiguiente ahorro de tiempo y dinero para el cliente.

El servicio de hot tap se realizó en el plazo previsto y sin afectar el medio ambiente, en concordancia con los estándares de protección y conservación ambiental.

A continuación, se disponen algunas fotografías de los equipos y herramientas utilizadas para este servicio.

A continuación, algunas imágenes de los equipos y trabajos realizados: