[:es]

SERVICIO DE INSPECCIÓN INSTRUMENTADA EN DUCTO DE EMBARQUE DE BUTANO Y PROPANO EN UNA PLANTA DE FRACCIONAMIENTO DE LÍQUIDOS DE GAS NATURAL

PRESENTACIÓN DEL CASO:

Como parte de su programa de mantenimiento de activos, el operador de un ducto de 20” de diámetro y 7,8 kilómetros de longitud que transporta butano y propano, solicitó a Morken Group la realización de una inspección que verifique la integridad del ducto.

El principal desafío en este caso lo constituía el obtener los datos de la inspección en un ducto que, por las características del fluido transportado, opera a una temperatura de -5° C.

-

Fecha de intervención: Agosto 2020

-

Activo: Inspección Instrumentada en ducto

-

Localización: Argentina

SOLUCIÓN

Para realizar el trabajo solicitado por el cliente, el equipo de ingenieros de Morken Group propuso realizar una inspección en línea (ILI) utilizando una herramienta con tecnología de ultrasonido multicanal de alta definición (longitud: 2 metros, peso: 290 kg)

Así también, y con el fin de adecuar la herramienta a la muy baja temperatura en la cual debía operar, se procedió a aislar el compartimiento que contenía los dispositivos de grabación de la información con material térmico de alta resistencia, asegurando así el correcto funcionamiento de la herramienta.

El servicio se realizó en un plazo de 2 días, sin generar perturbaciones en las condiciones operativas del ducto.

El alcance del proyecto comprendió:

- Logística de equipos y herramientas.

- Georreferenciación de puntos de ubicación de AGM´s (Above Ground Marker) para referencia en el pasaje de la herramienta UT.

- Lanzamiento de herramientas de limpieza (discos de poliuretano, cepillos de acero, magnetos para la recolección de partículas metálicas).

- Lanzamiento de PIG con placa calibradora para la evaluación de la geometría del ducto previo al lanzamiento de las herramientas instrumentadas.

- Lanzamiento de herramienta UT de alta resolución para la medición de pérdida de espesor de pared y otras anomalías.

- Entrega de reportes preliminar y final con la información recabada de la herramienta de inspección.

RESULTADOS Y BENEFICIOS:

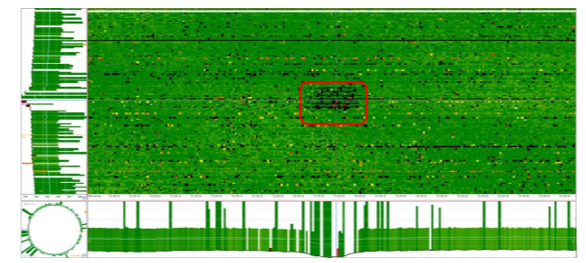

Morken Group realizó exitosamente la corrida de la herramienta UT, logrando inspeccionar y georreferenciar el ducto de 7,8 kilómetros de longitud en un plazo de tan solo dos días, permitiéndole al cliente obtener información importante del estado actual de la tubería que le servirá para tomar acciones correctivas y preventivas.

A continuación, algunas imágenes de los equipos y trabajos realizados:

INTERNAL INSPECTION OF A PIPELINE OF 26 "AND 400 KM LENGTH WITH A GEOMETER TOOL AND INERTIAL UNIT

PRESENTATION OF THE CASE:

As part of a comprehensive inspection campaign, the operator of a 26 ”pipeline with a diameter of more than 400 kilometers, sectioned into 7 sections that extend from the Amazon jungle, passing through the Andean mountain range to the Pacific coast, required an internal inspection of the pipeline to detect, measure, and georeference anomalies in the pipe’s internal diameter, such as dents, ovalities and deformations, girth welds, changes in wall thickness, and curves; as well as ruling out the existence of mechanical restrictions that prevent the passage of an ILI inspection tool with ultrasonic technology.

To carry out the work, the following aspects should be taken into account:

- High peaks of flow velocity present in the line (3 to 4 m / s).

- Long transit lengths (> 90 km).

- Stretches in remote and difficult to access localities.

- Inspection campaign with limited time.

- High environmental regulations and lack of spaces for cleaning tools.

-

Date of intervention: July 2020

-

Activo: Pipeline Inspection

-

Location: Brasil

SOLUTION

Taking into account the particularities of the work required, the Morken Group team of engineers performed the task entrusted using an instrumented caliper tool capable of providing, among other properties, special features of:

Robustness: Equipped with electronic and power modules within two stainless steel capsules calibrated to 160 bar, strong, flexible and very well secured sensor elements, flexible urethane cups, with rear reinforcements and very high friction resistance and an assembly capable of withstanding high impacts, vibrations, deterioration and wear.

Simplicity: An ingeniously designed compact assembly without components exposed to impact and for rapid reconditioning of parts, which also allows easier and faster cleaning of all equipment.

Accuracy: equipped with 36 sensor arms and 3 odometers, capable of providing a resolution of +/- 1 mm and location accuracy of +/- 10 mm x 3 m/s, giving a better characterization of anomalies and counteracting the effects of high speeds.

RESULTS AND BENEFITS:

With the run, the seven sections of the pipeline of more than 400 kilometers in length were successfully inspected and georeferenced, in a total time of 12 days.

The successful development of the tool run operation and georeferencing with AGM (Above Ground Marker) markers was given according to good planning and coordination of personnel and communication and mobilization resources together with the operating client and the excellent performance of a single inspection tool for all runs, operated by a group of mechatronic specialist technicians capable of reconditioning the tool for a new run in a matter of hours.

All operations were carried out cleanly and safely, as a result of continuous supervision and the taking of strict environmental protection measures, making use of all personal protective equipment, waterproof containment wraps, biodegradable degreasing and hydrocarbon absorption towels, avoiding water washes and generation of increased volume of contaminated waste.

Benefits obtained by the customer include:

- Satisfactory quality of data obtained.

- Undisturbed service on the operational conditions of the pipeline.

- Effective inspection runs of all tranches within the technical acceptance criteria according to POF 2016 (Pipeline Operators Forum) standard.

- Reduced tool insertion/extraction times, data cleaning and downloading.

- Safe and environmentally friendly operations.

Here are some images of the equipment and work performed:

INTERVENCIÓN DE DUCTOS DE 16”, 20” Y 30” EN UNA PLANTA DE GAS EN LA SELVA PERUANA

PRESENTACIÓN DEL CASO:

Ante la necesidad de realizar cuatro derivaciones de diferentes diámetros en tuberías de 16”, 20” y 30”, un cliente solicitó a Morken Group la ejecución del servicio de Hot Tap.

Las cuatro derivaciones se debían realizar con la condición de mantener en todo momento el flujo sin interrupciones.

El gasoducto se encuentra ubicado en una zona selvática de muy difícil acceso, con condiciones climáticas adversas (régimen de lluvias elevado y altas temperaturas).

-

Fecha de intervención: Mayo 2020

-

Activo: Intervención de ductos de 16”, 20” y 30” en una plantas de gas en la selva peruana.

-

Localización: Peru

SOLUCIÓN

El equipo de ingenieros de Morken Group, después de analizar las condiciones operativas del ducto y el entorno, realizó un cronograma detallado para la ejecución del servicio.

La complejidad del trabajo radicó en la compleja coordinación logística que implicaba mover más de 15 toneladas de equipos y materiales a una zona selvática y de muy difícil acceso.

Morken destinó a un equipo de técnicos especializados que ejecutaron el servicio de manera simultánea y sin interrumpir la operación del ducto garantizando en todo momento la seguridad de las personas, instalaciones y medio ambiente.

El alcance del proyecto comprendió:

- Logística de más de 15 toneladas de equipos

- Hot Tap en tubería de 20” y 16” para derivación de un by pass de 12” ANSI 2500.

- Hot Tap en tubería de 30” para derivación de 24” ANSI 150

- Hot Tap en tubería de 30” para derivación de 20” ANSI 150

- Hot Tap en tubería de 30” para derivación de 8” ANSI 150

Los equipos utilizados para los servicios fueron:

- 2 equipos de HT M-120 de 6 metros de largo y 2.5 Toneladas cada uno.

- 1 equipo de HT IP-914 de 6 metros de largo y 2.5 Toneladas.

- 1 equipo de HT 760 TM de 4 metros de largo y 380 kg.

- 2 unidades de poder para máquinas M-120/IP-914 de 1.8 Toneladas cada uno.

RESULTADOS Y BENEFICIOS:

Los trabajos de perforación y derivación en las tuberías fueron realizados según las especificaciones señaladas por nuestro cliente, sin ningún contratiempo y de manera segura para el personal.

El gasoducto estuvo operativo en todo momento, evitando paradas imprevistas y la perdida de producción, con el consiguiente ahorro de tiempo y dinero para el cliente.

El servicio de hot tap se realizó en el plazo previsto y sin afectar el medio ambiente, en concordancia con los estándares de protección y conservación ambiental.

A continuación, se disponen algunas fotografías de los equipos y herramientas utilizadas para este servicio.

A continuación, algunas imágenes de los equipos y trabajos realizados: